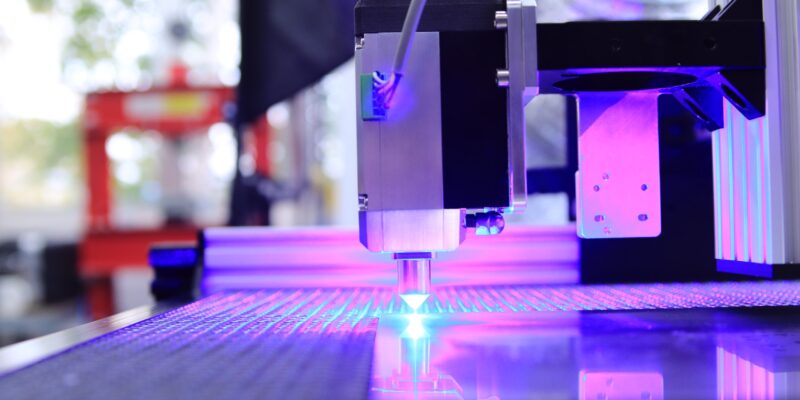

Die Vorteile des Laserschneidens in der Metallverarbeitung

Das Laserschneiden hat sich in den letzten Jahren zu einer Schlüsseltechnologie in der Metallverarbeitung entwickelt. Diese Methode bietet eine Vielzahl von Vorteilen, die sie zu einer attraktiven Option für die Herstellung von Präzisionskomponenten aus Metall machen.

Präzision und Genauigkeit

Einer der größten Vorteile des Laserschneidens in der Metallverarbeitung ist seine außergewöhnliche Präzision und Genauigkeit. Laserstrahlen können auf winzige Größen skaliert werden, was es ermöglicht, extrem feine Schnitte und komplexe Formen zu erstellen. Diese Präzision ist besonders wichtig in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik, in denen Komponenten höchsten Qualitätsanforderungen genügen müssen. Inzwischen ist es auch möglich das Laserschneiden online zu planen und daraufhin anzufragen oder zu beauftragen.

Schnelligkeit und Effizienz

Das Laserschneiden ist auch äußerst effizient. Die Laserstrahlen bewegen sich schnell über das Material und schneiden es gleichmäßig, wodurch die Produktionszeit erheblich verkürzt wird. Dies führt zu einer höheren Produktivität und reduzierten Herstellungskosten. Zudem entfallen die meisten Nacharbeiten, da die Schnittkanten glatt und sauber sind.

Vielseitigkeit

Eine weitere Stärke des Laserschneidens liegt in seiner Vielseitigkeit. Dieses Verfahren kann eine breite Palette von Metallarten schneiden, einschließlich Stahl, Aluminium, Kupfer und viele andere. Es ist auch in der Lage, Materialien unterschiedlicher Dicke zu verarbeiten, von dünnen Blechen bis hin zu dickem Metall. Diese Vielseitigkeit macht das Laserschneiden zu einer beliebten Wahl für Hersteller in verschiedenen Branchen.

Minimale Materialverluste

Da der Laserstrahl präzise und schmal ist, fallen beim Schneiden von Metall sehr geringe Materialverluste an. Dies bedeutet, dass weniger Rohmaterial verschwendet wird, was nicht nur umweltfreundlicher ist, sondern auch die Kosten für Materialien reduziert.

Wenig Berührung mit dem Material

Beim Laserschneiden kommt es zu keiner physischen Berührung zwischen Werkzeug und Material. Das bedeutet, dass keine Abnutzung oder Verschlechterung des Schneidwerkzeugs stattfindet, wie es bei anderen Schneidmethoden der Fall sein kann. Dadurch wird die Lebensdauer der Maschinen verlängert und die Wartungskosten minimiert.

Keine Notwendigkeit für teure Werkzeuge

Im Gegensatz zu einigen anderen Schneidverfahren erfordert das Laserschneiden keine teuren Werkzeuge oder Stanzformen. Dies reduziert die Anfangsinvestitionskosten und ermöglicht eine schnellere Umsetzung von Designänderungen oder neuen Projekten.

Verbesserte Qualität und Wiederholbarkeit

Ein weiterer signifikanter Vorteil des Laserschneidens in der Metallverarbeitung liegt in der hohen Qualität und Wiederholbarkeit der gefertigten Teile. Da der Prozess computergesteuert ist, können exakte Schnittmuster und -parameter festgelegt werden. Dies bedeutet, dass jedes Teil, das mit dem Laser geschnitten wird, identisch ist, ohne die Schwankungen, die bei manuellen Schneidverfahren auftreten können. Dies ist besonders wichtig in Branchen wie der Automobilproduktion, wo Präzision und Einheitlichkeit entscheidend sind.

Minimale Verformung und Verzerrung

Das Laserschneiden erzeugt minimale Wärme und reduziert dadurch die Wahrscheinlichkeit von Verformungen oder Verzerrungen des Metalls während des Schneidprozesses. Dies ist besonders wichtig, wenn es um empfindliche oder dünnere Materialien geht, bei denen Verformungen vermieden werden müssen.

Komplexe Geometrien und feine Details

Der Laserstrahl kann selbst komplexe Geometrien und feine Details schneiden, die mit anderen Methoden schwer zu erreichen wären. Dies ermöglicht die Herstellung von komplizierten Bauteilen oder Produkten mit präzisen Ausschnitten und Gravuren. Beispielsweise können maßgeschneiderte Designs, Muster oder Markierungen leicht in Metallteile integriert werden.

Kein direkter Kontakt mit dem Material

Die Tatsache, dass der Laserstrahl das Material schneidet, ohne direkten Kontakt zu haben, minimiert auch das Risiko von Verschmutzungen oder Verunreinigungen der Oberfläche des Metalls. Dies ist entscheidend, wenn es um Anwendungen geht, bei denen Hygiene oder eine makellose Oberfläche erforderlich sind, wie in der Lebensmittelindustrie oder der Medizintechnik.

Energieeffizienz und geringer Energieverbrauch

Im Vergleich zu einigen anderen Schneidverfahren ist das Laserschneiden energieeffizienter und verbraucht weniger Energie pro Schnitt. Dies ist sowohl wirtschaftlich als auch umweltfreundlich, da der Energieverbrauch reduziert wird.

Automatisierung und Digitalisierung

Das Laserschneiden ist perfekt für die Automatisierung und Digitalisierung der Fertigungsprozesse geeignet. Computer Numerical Control (CNC)-Maschinen, die Laserschneidtechnologie einsetzen, können nahtlos in automatisierte Fertigungslinien integriert werden. Dies ermöglicht die Massenproduktion von Metallteilen mit minimaler menschlicher Intervention, was die Produktivität und Effizienz weiter steigert. Darüber hinaus können die Schnittmuster leicht von CAD-Software erstellt und an die CNC-Maschinen übertragen werden, was eine präzise und flexible Produktion ermöglicht.

Geringe Nachbearbeitung und Materialveredelung

Die Qualität der Schnittkanten beim Laserschneiden ist in der Regel so hoch, dass nur wenig oder gar keine Nachbearbeitung erforderlich ist. Das spart nicht nur Zeit, sondern auch zusätzliche Kosten für manuelle Bearbeitungsschritte. Zudem können Metallteile, die mit dem Laser geschnitten wurden, oft direkt in die Endmontage integriert werden, was die Gesamtdurchlaufzeit des Produktionsprozesses verkürzt.